Vlakkelichtkoepel(www.vlakkelichtkoepel.nl)사는 네덜란드에 위치한 고품질의 맞춤형 스카이 라이트와 루프(지붕) 라이트 생산업체이다.

각각의 스카이 라이트에는 포장 및 이송작업에 쓰일 맞춤형 나무(목재) 팔레트가 필요한데, 이는 바닥에서 수동으로 직접 측정 및 조립해야 하므로 작업 공간 및 시간이 상당히 소요된다. 이러한 상황에서 조립시간 단축을 통해 하루에 10개 이상의 팔레트를 제작할 수 있는 새로운 시스템을 구축하기 위해, HepcoMotion의 PDU2 액추에이터와 MCS 프레임을 사용한 새로운 팔레트 제작기계를 도입함으로써 공정의 간소화를 통해 공간 및 시간절약이라는 목표를 달성한 Vlakkelichtkoepel 사의 사례를 소개하고자 한다. 실제로, 팔레트당 약 8분의 생산시간이 단축되어 연간 총 £4,500의 비용 절감효과를 이뤄낸 사례이다.

기존 프로세스

기존의 공정을 살펴보면 다음과 같다; 먼저, 상하부 슬래트를 각 팔레트 규격대로 절단하는데, 각각의 루프(지붕) 타입마다 900개 이상의 다양한 규격들이 있어 재단작업 시 상당한 어려움이 있었다. 즉 바닥에 하부 레일을 깔고 상부 슬래트의 양쪽 끝에는 2개의 홀을 미리 뚫어둔 다음, 상부 라스를 하부 라스에 놓은 뒤 나사로 고정해준다. 그런 후, 고리에 팔레트를 끼워 비스듬한 상태로 재단한 다음 상부 라스 나사를 풀어주는데 이 모든 작업들이 바닥에서 직접 이루어져야 하므로 상당한 공간이 필요했을 뿐만 아니라, 작업자들의 불편함도 매우 컸다.

이러한 도전과제를 해결하기 위하여, Vlakkelichtkoepel 사는 이전에도 함께 작업한 경험이 있는 리니어 모션 전문업체인 HepcoMotion에게 솔루션을 의뢰해왔다.

새로운 시스템 구축의 동기가 된 몇 가지 요인들을 Vlakkelichtkoepel사의 엔지니어인 Jos는 다음과 같이 설명하였다:

“일단 상하부 슬래트의 거리나 팔레트 치수를 직접 재는데 드는 시간을 줄여야만 했고, 인체공학적으로도 더 나은 시스템을 구축함으로써 작업자들이 바닥에서 일하는 환경을 개선시키고 싶었습니다. 마지막으로 한 명의 작업자가 다양한 사이즈의 팔레트를 모두 처리할 수 있는 시스템이 필요하였습니다.”

신규 프로세스

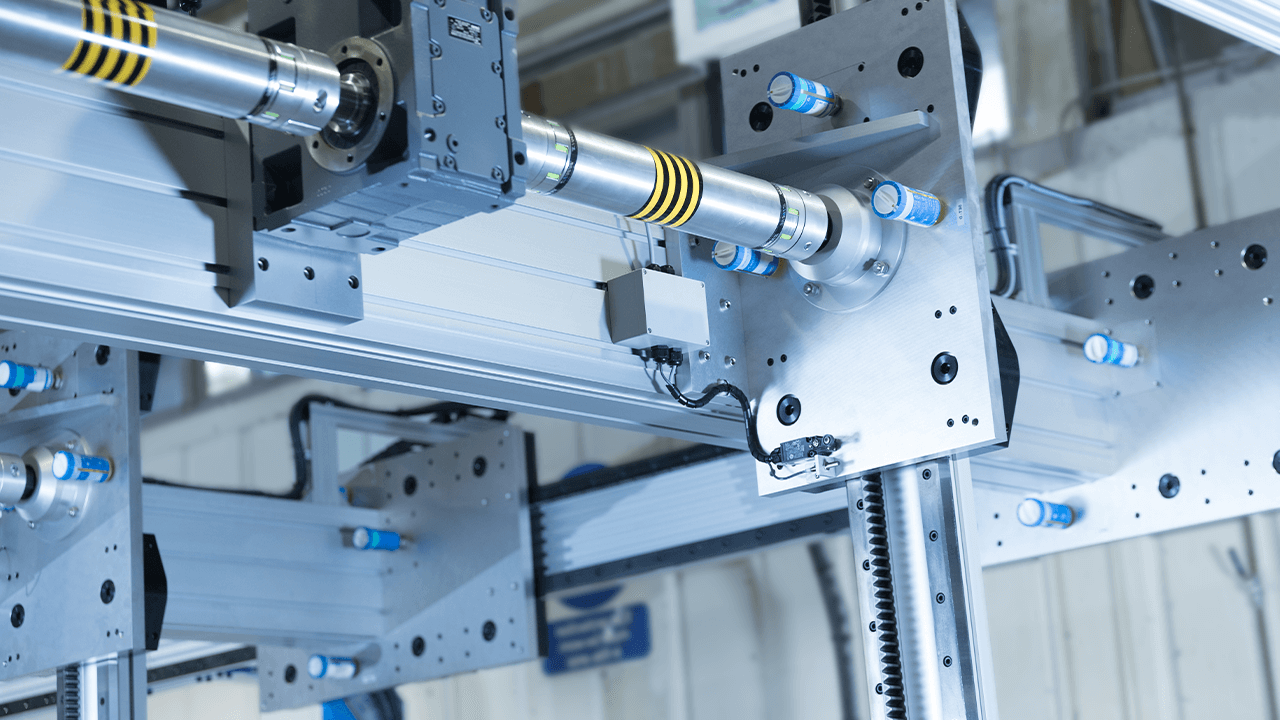

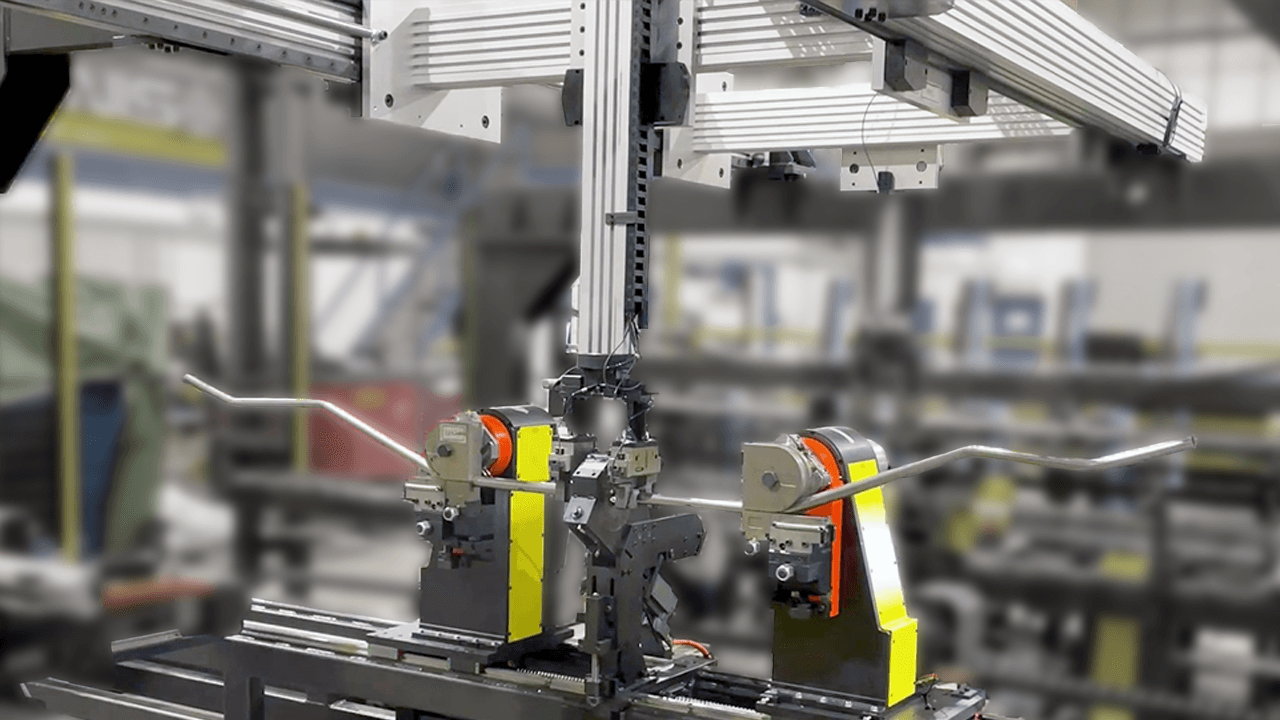

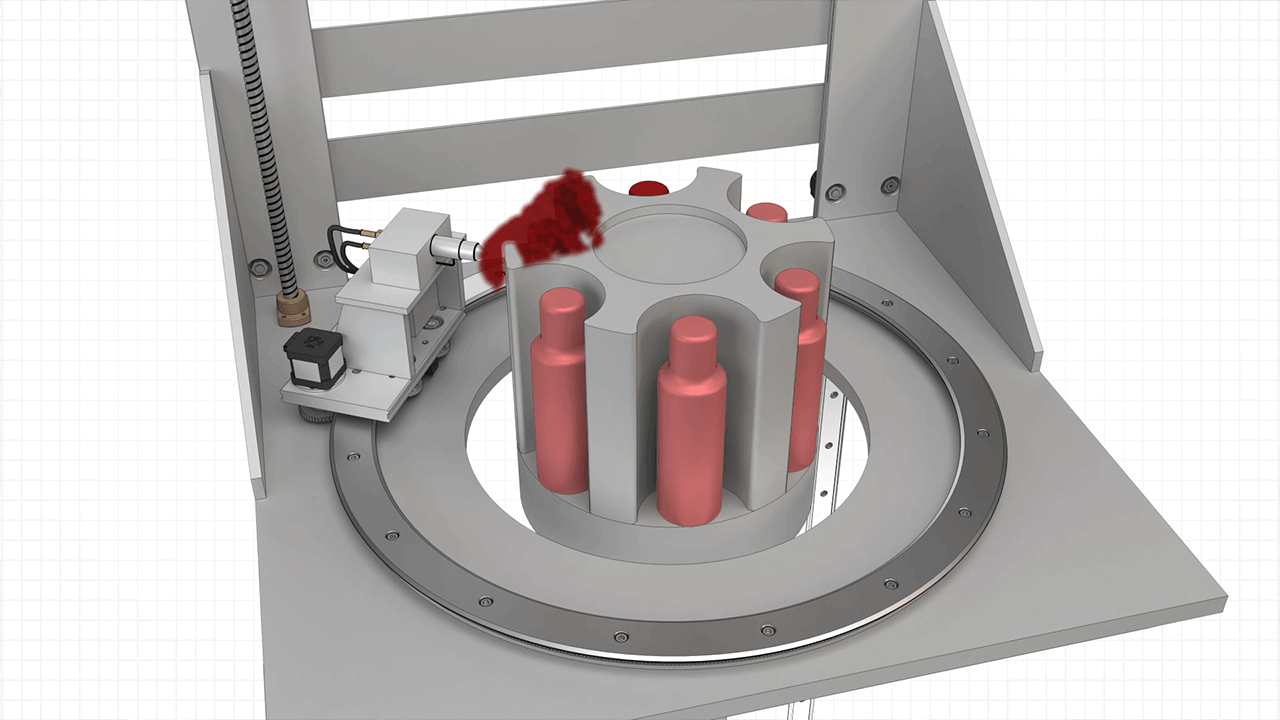

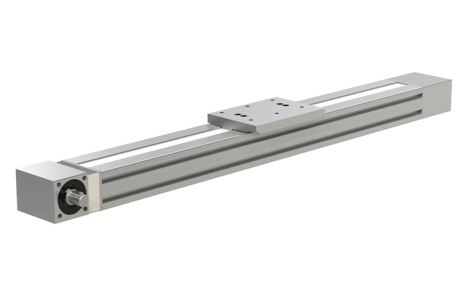

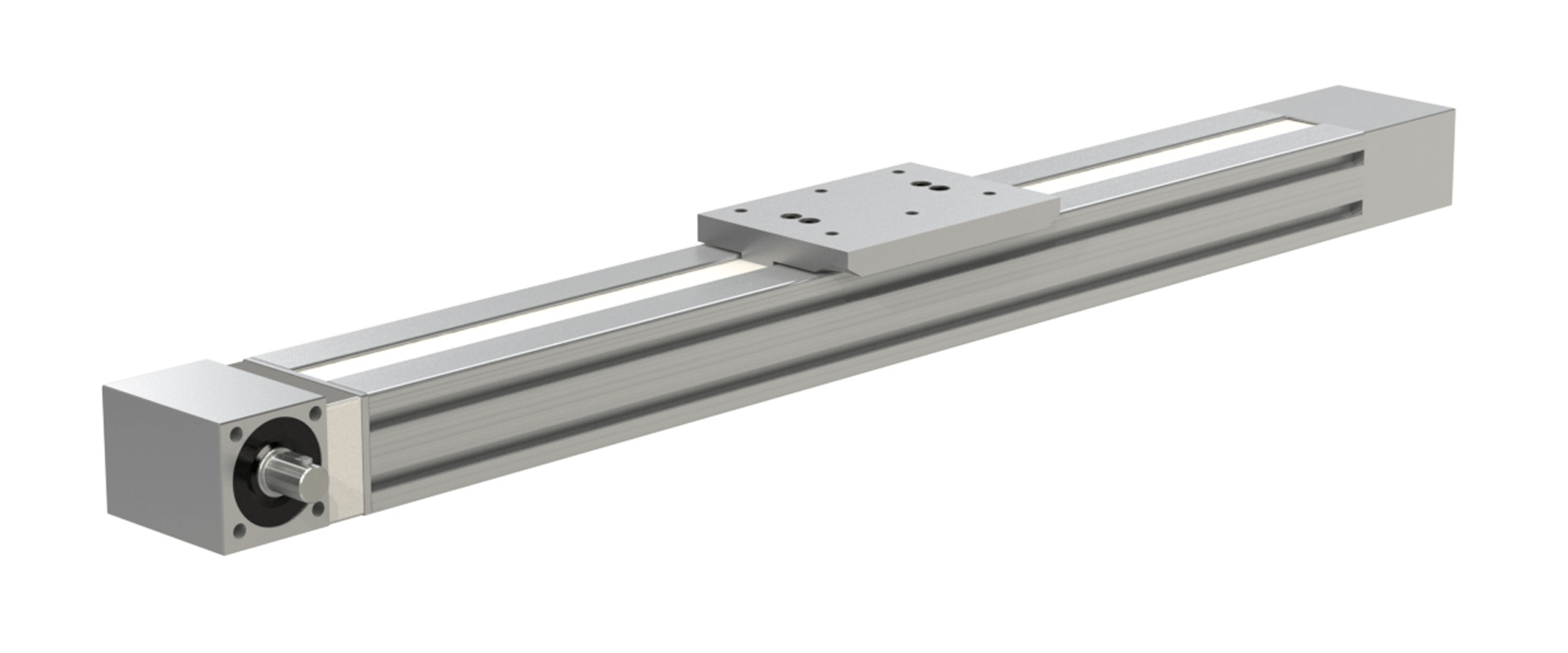

새로운 공정은 나무 팔레트의 다양한 사이즈에 따라 직접 조절해가며 사용했던 기존의 수직구조 팔레트 프레임과는 셋팅 자체부터 확연히 다르다. HepcoMotion의 견고한 알루미늄 MCS 프로파일 하부 프레임 위에, 총 12개의 PDU2 벨트 구동 리니어 액추에이터를 장착하여 팔레트 사이즈에 구애 받지 않고 조정하며 사용할 수 있게 하였다.

3열로 나누어 각 열마다 4개의 PDU2 액추에이터를 하나씩 위로 쌓아가는 방식으로 배치하여 모두 12개의 액추에이터를 MCS 프레임 위에 수직으로 장착해준다. 액추에이터의 배열은 다양한 규격의 팔레트를 모두 수용할 수 있고, 중간에 받침나무도 놓을 수 있는 구조로 이루어진다. 각 열의 PDU2는 연결 샤프트로 서로 연결되어 있어 모두 동시작동이 가능하다. 상호 연결된 3개의 액추에이터는 측면에 있는 수동 핸들을 통해 나무 슬래트의 수평 높이를 바꾸어줄 수 있다.

수직으로 배열된 4개의 액추에이터는 외부 및 가운데 치수의 위치를 조정하여 각 팔레트의 요건에 가장 적합한 위치에 받침나무를 고정할 수 있게 해준다.

최소의 유지보수로도 오작동 없이 연속작동이 가능한 시스템의 구축이 이번 도전 과제였으므로, 재급유의 필요 없이도 오랜 수명을 보장해주는 PDU2 유닛은 해당 어플리케이션에 매우 적합한 옵션이었다. 더욱이 PDU2는 좌측이나 우측, 또는 이중 샤프트 구성으로도 공급이 가능하므로 장치 연결 및 수동 제어가 가능한 매우 쉽고 간단한 옵션이었다.

마지막으로, PDU2는 뛰어난 성능 대비 매력적인 가격의 제품이므로, 비용에 대한 고객의 부담 또한 덜어줄 수 있는 최적의 선택이었다.

Vlakkelichtkoepel사는 HepcoMotion 기술영업 엔지니어와의 의미 있는 소통과정을 거쳐 모든 사이즈의 슬래트를 수용할 수 있는 길이의 액추에이터를 최종적으로 결정하였으며, 이를 토대로 3D CAD 모델링 작업을 통해 직접 예산 책정 및 발주 작업이 이루어졌다.

시스템의 장점

새롭게 도입된 공정을 통해 불필요한 작업 단계들을 대폭 줄임으로써 상당한 시간절약 및 정확도 향상이라는 긍정적인 결과가 도출되었다. 이에 대해 Jos가 언급한 내용은 다음과 같다: “새로운 시스템에서는 하부 슬래트가 좌측에 있고 설치면이 90°로 직각이 유지되므로 더 이상 팔레트를 고리에 걸어놓고 측정하지 않아도 되었습니다. 또한 기계에서 바로 유연하게 설정이 가능해진 하부 레일도 더 이상 바닥에서 직접 측정하지 않아도 되었을 뿐만 아니라, 상부 라스도 장착 기준점 대비 정해진 거리에 배치가 되므로 더 이상 측정의 필요가 없어졌습니다. 마지막으로, 상부 라스도 네일 스테이플러(타카)로 고정할 수 있게 되어 홀을 미리 가공할 필요도 없어졌습니다.”

새로운 공정은 기존 공정에 비해 매우 빠르고 정확해 어떤 크기의 팔레트도 한 명의 작업자가 모두 제작할 수 있게 해달라는 고객의 요구를 충족시켜 주었다.

새로운 팔레트 기계로 연간 £4,500를 절약하게 된 이번 시스템은 그만큼 빠른 비용 회수를 통해 앞으로도 그 비용절감 효과는 매년 더 확대될 것으로 기대된다.

연관 추천 제품

문의하기

Tel 영업부: +82 (0) 31 352 7783

Email [email protected]

주소

경기도 화성시 정남면

시청로 1580-29 (백리 71-16)

우편번호: 18521

-

1580-29 Sicheong-Ro,

Jungnam-Myun, Hwasung-City,

Kyunggi-Do

(Postal Code: 18521)

제출 양식